果汁饮料生产线工艺详解、设备分类及除尘技术装备制造

果汁饮料是现代食品工业的重要组成部分,其生产依赖于高效、卫生、自动化的生产线。一条完整的果汁饮料生产线,集成了从原料处理到成品灌装的多种工艺与设备,而生产环境的洁净度控制,特别是除尘技术,更是保障产品质量与安全的关键环节。

一、成套果汁饮料生产线核心工艺介绍

一条典型的果汁饮料生产线主要包括以下工艺流程:

- 原料预处理与清洗:新鲜水果经挑选后,进入鼓泡式或毛刷式清洗机,去除表面污物、杂质及部分微生物。

- 破碎与榨汁:清洗后的水果通过破碎机粉碎,再经带式压榨机、螺旋榨汁机或离心榨汁机提取原汁。此步骤的效率直接影响出汁率。

- 粗滤与精滤:榨出的原汁含有果肉、纤维及种子碎片,需先后通过振动筛、离心分离机、板框过滤器或膜过滤系统进行粗滤和精滤,以获得清澈的果汁。

- 调配与均质:根据产品配方,在调配罐中将果汁、水、糖、酸味剂、香精等混合。混合液经高压均质机处理,使成分微粒化、均匀稳定,防止分层。

- 脱气与杀菌:果汁中的氧气会影响风味并促进氧化,需用真空脱气机去除。杀菌是核心环节,常用方法有巴氏杀菌(85-95℃保持一定时间)或超高温瞬时杀菌(UHT,120-135℃数秒),以杀灭微生物并钝化酶活性。

- 灌装与封盖:杀菌后的果汁迅速冷却至灌装温度,通过全自动灌装机(常压、负压或等压灌装)注入已清洗消毒的PET瓶、玻璃瓶或利乐包中,并立即封盖/封口,确保无菌状态。

- 冷却、贴标与包装:热灌装产品需经冷却隧道降至室温。之后进行贴标、喷码,最后装箱入库。

二、果汁饮料生产设备主要分类

根据工艺流程,生产设备可系统分类如下:

- 前处理设备:水果提升机、拣选台、清洗机、破碎机、榨汁机。

- 汁液处理设备:过滤机(离心式、板框式、超滤)、调配罐、化糖锅、均质机、脱气机、管式或板式杀菌机、瞬时杀菌机。

- 灌装与包装设备:全自动灌装封口机(针对不同包装如PET瓶、玻璃瓶、易拉罐)、真空封盖机、冷却隧道、吹瓶机(若自制PET瓶)、贴标机、喷码机、纸箱包装机。

- 辅助系统设备:CIP(就地清洗)系统、纯水制备系统、制冷系统、空气压缩机以及关键的除尘与空气净化系统。

三、除尘技术装备在果汁饮料生产中的制造与应用

在果汁加工(尤其是粉状原料如糖、添加剂处理区)及包装车间,粉尘控制至关重要。粉尘不仅影响员工健康、存在爆炸风险,更是微生物污染的潜在载体,直接威胁产品安全。

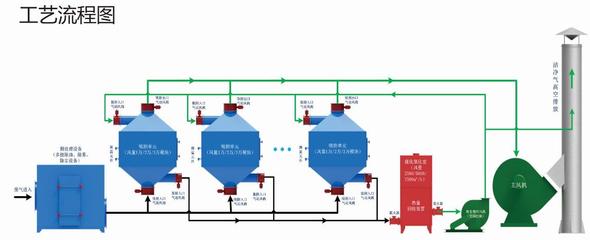

除尘技术装备的制造与应用要点包括:

1. 除尘系统设计:根据粉尘特性(如果胶、糖粉)和产生点(投料口、干燥区、包装机),设计集中式或分布式除尘网络。风量、风速、管道布局需精确计算,确保有效捕捉粉尘。

2. 核心设备制造:

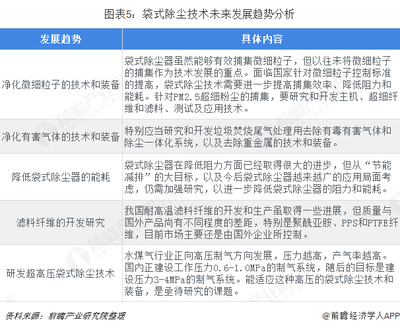

- 除尘器类型:常用脉冲反吹式布袋除尘器(过滤精度高,适用于微细粉尘)和滤筒除尘器(结构紧凑,维护方便)。其制造需采用食品级不锈钢(如304/316L),内壁光滑无死角,符合卫生设计原则。

- 高效风机:提供稳定负压,材质需耐腐蚀。

- 自动化控制:集成压差传感器,实现滤袋/滤筒自动清灰;与生产设备联锁,确保同步启停。

- 卫生与安全标准:设备需易于彻底拆卸清洗(CIP/SIP功能为佳),防止微生物滋生。防爆设计(如防爆电机、泄爆片)在糖粉等可燃粉尘环境中必不可少。

- 与洁净车间整合:除尘系统的排风需经高效过滤器(HEPA)处理后方可排放或循环,避免交叉污染。维持生产车间相对正压,防止外部污染空气侵入。

###

现代果汁饮料生产是工艺、设备与洁净技术的深度融合。高效的生产线工艺与精准的设备分类是产能与品质的基础,而专业的除尘技术装备制造与应用,则是构建食品安全屏障、实现清洁生产不可或缺的一环。随着智能化与节能环保要求的提升,集成更先进传感技术、能效更高、卫生标准更严苛的除尘系统,将成为果汁饮料设备制造领域的重要发展方向。

如若转载,请注明出处:http://www.qdduster.com/product/33.html

更新时间:2026-03-01 22:34:05