高水平工程设计 铸造机械制造中袋式除尘器的技术性能保障

在铸造机械制造这一融合了高温、粉尘、烟尘与复杂工艺的工业领域,实现清洁生产与环保达标不仅是法规要求,更是企业可持续发展的生命线。而袋式除尘器,作为该领域废气治理的核心设备,其技术性能的优劣直接决定了整个环保系统的成败,是支撑高水平工程设计的坚实保障。

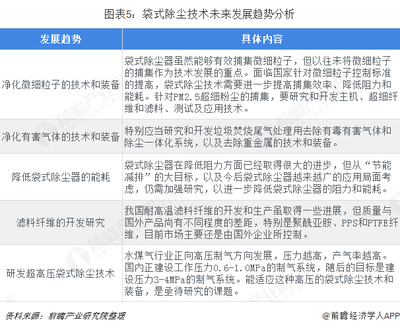

袋式除尘器的技术性能,首先体现在其卓越的过滤精度与稳定的排放控制上。铸造过程中产生的粉尘粒径分布广,从亚微米级的烟尘到较大颗粒的型砂粉尘均有涉及。高水平的袋式除尘器采用经过特殊表面处理(如覆膜、超细纤维梯度结构)的高性能滤料,能实现99.9%以上的过滤效率,确保出口粉尘浓度稳定低于最严格的排放标准(如10mg/m³甚至5mg/m³以下)。这种可靠的“末端把关”能力,为工程设计提供了明确的性能基准,使得系统设计可以精准匹配环保目标,无需为不确定性预留过大冗余,从而优化投资与运行成本。

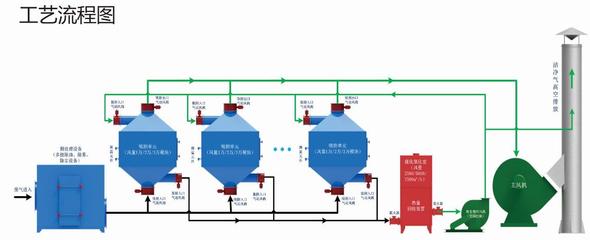

其针对铸造工况的适应性设计是关键技术保障。铸造烟气常具有温度波动大(如冲天炉烟气)、湿度可能较高、粉尘具有粘性或一定火星等特点。高水平的袋式除尘技术为此集成了多项应对措施:

1. 温度控制:配备可靠的进风冷却系统(如风冷阀、喷雾冷却塔)或耐高温滤料(如P84、PTFE),确保滤袋在安全温度范围内长期运行。

2. 结构优化:采用合理的进风均布设计,避免气流对滤袋的局部冲刷;灰斗设计充分考虑粉尘流动性,防止板结与搭桥。

3. 安全防护:对于可能存在火星的工况,设置预除尘或火花捕集装置,保护滤袋安全。

这些针对性设计,使得除尘器不再是孤立的设备,而是能无缝嵌入复杂铸造工艺流程的有机组成部分,提升了整个工程系统的协调性与可靠性。

清灰系统的智能化与高效性是维持长期稳定运行的核心。铸造生产往往是连续或批次性的,除尘器必须保持稳定的低阻力运行。采用智能压差控制与定时控制相结合的清灰模式,配合高效、均匀的清灰装置(如高品质脉冲阀),能在最低限度消耗压缩空气的前提下,彻底清除滤袋积灰,恢复过滤能力。这种低能耗、自适应的清灰能力,保障了系统在长期运行中阻力平稳,主风机能耗可控,实现了环保效益与运行经济性的统一。

设备的制造工艺与材料选择构成了技术性能的硬件基石。从箱体的焊接质量与防腐涂装,到花板的加工精度确保滤袋安装密封,再到滤袋笼骨的优质材料与防腐处理,每一个细节都影响着除尘器的寿命与可靠性。高水平的制造保证了设备在铸造车间恶劣环境下的耐久性,减少了非计划停机维护,这正是高质量工程设计所追求的“免维护”或“低维护”目标的重要体现。

高水平袋式除尘器的技术性能还延伸至监测与管理的便捷性。集成压差、温度、浓度等在线监测仪表,并与中央控制系统通讯,为工程运营者提供了透明的设备运行状态窗口,便于预警性维护和精细化管理,将环保设施从“成本中心”转化为可监控、可优化的“管理单元”。

在铸造机械制造的宏大工程画卷中,袋式除尘器绝非配角。其高超的过滤效率、强大的工况适应性、智能的清灰控制、精湛的制造工艺以及智慧的监控能力,共同构成了一个坚实可靠的技术性能矩阵。正是这一矩阵,托举起了高水平的环保工程设计,使之不仅能精准达标,更能实现经济、稳定、长效的运行,最终为铸造行业的绿色转型与高质量发展保驾护航。

如若转载,请注明出处:http://www.qdduster.com/product/37.html

更新时间:2026-03-01 02:27:07