四明环保分析 旋风除尘器在铸造机械制造中的技术要求与优缺点探讨

随着环保法规日益严格和绿色制造理念的深入,铸造行业作为高污染排放的传统产业,其粉尘治理已成为转型升级的关键环节。旋风除尘器作为一种结构简单、应用广泛的初级除尘设备,在铸造机械制造车间的粉尘控制中扮演着重要角色。四明环保作为行业内的技术分析者,现对其技术核心要求及实际应用的优缺点进行深入剖析。

一、旋风除尘器的核心技术要求

在铸造机械制造环境中应用旋风除尘器,并非简单安装即可,必须满足一系列针对性的技术要求,以确保其效能与可靠性。

1. 结构设计适配性要求

铸造过程产生的粉尘(如砂尘、金属氧化物、炭黑等)通常具有密度大、颗粒较粗的特点。因此,除尘器的结构设计,特别是筒体直径、进气口尺寸、排气管插入深度及锥体角度,必须经过精确计算,以形成稳定且足够强的离心力场。通常要求针对具体粉尘特性(如密度分布、中位粒径)进行定制化设计,优化分离临界粒径,确保对铸造粉尘中占比较高的可捕集颗粒实现高效分离。

2. 材料与制造工艺要求

铸造车间的粉尘磨琢性强,且环境可能具有一定湿度或腐蚀性。因此,除尘器本体材料需具备高耐磨性与适度耐腐蚀性,常采用优质碳钢加耐磨内衬(如陶瓷片、耐磨涂料)或直接使用不锈钢制造。焊接工艺需确保密闭性,防止漏风率超标(一般要求低于3%),因为漏风会严重破坏内部流场,导致除尘效率骤降。

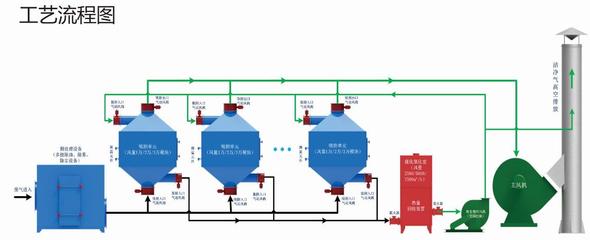

3. 系统集成与操作参数要求

旋风除尘器必须与铸造机械(如落砂机、抛丸机、砂处理系统)的排风管路正确集成。关键操作参数——入口气流速度需严格控制,通常保持在15-25 m/s的适宜范围。速度过低则离心力不足,分离效率低;速度过高则能耗增加、磨损加剧,甚至可能将已沉积的粉尘重新卷起,造成二次飞扬。系统需配备稳定的风机和合理的风量调节装置。

4. 排放与维护要求

设备需配备密封良好的灰斗与便捷的卸灰装置,以适应铸造粉尘量大、需连续排灰的特点。技术规范中应明确其作为预处理设备时,出口浓度所能达到的水平(例如,对于>10μm的颗粒,效率可达80%-95%),并为后续可能连接的布袋除尘器等高效设备提供合理的负荷保护。

二、旋风除尘器在铸造机械制造中的应用优点

1. 初始投资与运行成本低

结构简单,无运动部件,制造成本显著低于电除尘或高效布袋除尘器。运行时仅需克服系统阻力,能耗主要来自风机,维护费用低廉。

2. 运行可靠,适应性强

能够处理高温、高浓度的含尘气体(铸造烟气温度通常较高),对入口粉尘浓度变化不敏感,性能稳定,管理简便。

3. 占地面积小,便于布置

设备紧凑,特别适合在空间受限的铸造车间内,就近安装于产尘机械单机或多机组合的除尘系统。

4. 作为高效预处理单元

能有效去除大部分粗颗粒粉尘,减轻后续高效除尘设备的负荷和磨损,延长其使用寿命,在组合除尘工艺中价值突出。

三、旋风除尘器在铸造机械制造中的局限性

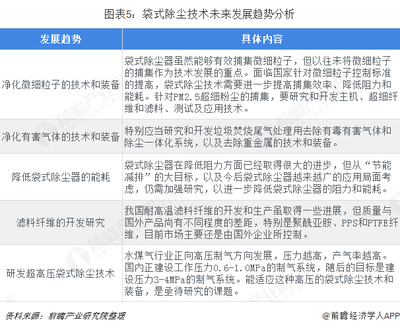

1. 对细颗粒捕集效率有限

这是其最主要的缺点。对于铸造粉尘中粒径小于5-10μm的呼吸性粉尘(对工人健康危害大),分离效率显著下降,通常无法满足日益严格的排放标准(如低于20mg/m³的限值),往往需作为预处理设备。

2. 对物料特性敏感

除尘效率受粉尘密度、粒径分布、气体湿度影响较大。若粉尘过细、过轻或粘性较大,易导致分离效果不佳或卸灰不畅。

3. 存在磨损与堵塞风险

高磨琢性粉尘会导致筒体,特别是锥体下部磨损加剧。处理高湿度气体或粘性粉尘时,易在卸灰口发生堵塞,影响连续运行。

4. 压力损失相对固定

虽然绝对阻力值不高(通常为500-1500Pa),但其压力损失与处理风量平方成正比,风量调节范围受限,节能优化空间较小。

结论

在铸造机械制造领域,旋风除尘器并非“万能”的除尘解决方案,而是一种在特定条件下经济高效的 “预处理”或“初级净化” 技术。其价值在于利用简单可靠的物理原理,高效地去除粗颗粒,保护工艺下游和核心环保设备。四明环保认为,在实际应用中,必须摒弃“一刀切”的思维,应紧密结合具体铸造工艺的产尘特点、粉尘物性、空间布局及最终排放要求,进行精准的技术选型与系统设计。对于要求极低排放的现代化铸造车间,将旋风除尘器与布袋除尘器、湿式除尘器等组成多级复合除尘系统,是实现经济性与环保性最佳平衡的理性选择。

如若转载,请注明出处:http://www.qdduster.com/product/44.html

更新时间:2026-01-15 06:07:24