全自动多功能除尘玻璃棉裁条机 技术详解与装备制造指南

随着现代建筑和工业保温、隔音需求的不断增长,玻璃棉作为一种高效、环保的材料,其加工精度与生产效率日益成为行业关注的焦点。定做全自动多功能除尘玻璃棉裁条机,正是为了满足高效、洁净、精准的裁切需求而生的先进技术装备。本文将围绕其核心技术指导与除尘装备制造要点进行系统阐述。

一、 设备核心功能与技术优势

全自动多功能除尘玻璃棉裁条机集自动送料、精准裁切、同步除尘、成品收集于一体,其核心优势在于:

- 高精度裁切:采用伺服驱动系统与高刚性切割刀具,配合精密的运动控制算法,确保裁条宽度一致,边缘平整,公差可控制在±0.5mm以内,满足高标准施工要求。

- 全自动运行:从卷材开卷、自动纠偏、恒张力输送,到定长裁切、成品堆叠或卷取,全过程无需人工干预,大幅提升生产效率,降低劳动强度。

- 集成化除尘系统:这是本设备的技术灵魂。玻璃棉在裁切过程中会产生大量细微纤维粉尘,本机内置高效负压除尘装置,在刀口下方及物料传输关键节点设置吸尘口,实现“产生即收集”,确保工作环境洁净,保护操作人员健康,并符合环保法规。

二、 关键技术指导要点(基于设计图纸与图片解析)

在设备定做与技术指导过程中,以下环节需重点把控(可结合详细技术图纸与实物图片进行):

- 裁切单元设计:

- 刀具选型与配置:根据玻璃棉密度与厚度,选择合金锯片或超声波切割刀。图片中应清晰展示刀具安装角度、冷却(如有)及磨损检测装置。

- 传动与定位:伺服电机驱动精密滚珠丝杠或同步带,实现刀架的高重复定位精度。指导图片需标注关键尺寸与公差。

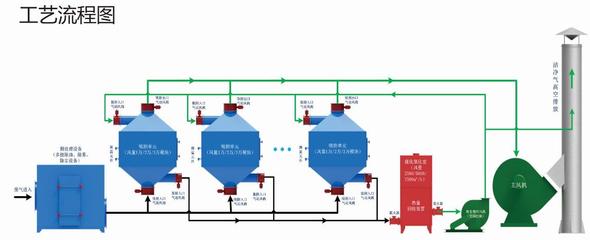

- 除尘系统集成技术:

- 尘源密闭与捕集:裁切区域采用半密闭或全密闭罩设计,吸尘口形状与位置需通过流体模拟优化,确保捕捉效率最大化。技术图片应展示吸尘罩结构、风道布局。

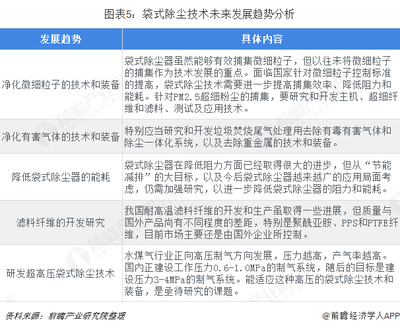

- 过滤与分离:核心为脉冲反吹式滤筒除尘器。指导重点在于滤材选择(如覆膜聚酯纤维)、过滤风速计算、脉冲清灰频率设定。图片需清晰显示除尘器内部结构、滤筒排列及灰斗设计。

- 风机与管路:根据系统阻力与风量选择高压离心风机。管路设计应避免粉尘沉降,图片中需标明管径、弯头曲率半径及检修口位置。

- 自动化控制系统:

- 以PLC为控制核心,集成HMI人机界面。技术指导应涵盖裁切长度、数量、速度的参数设置流程,以及故障诊断报警界面(如刀具磨损、除尘器压差异常等),相关操作屏幕截图至关重要。

三、 除尘技术装备的制造与质量控制

制造此类高技术集成装备,需遵循严格工艺:

- 结构制造:机架采用优质型材焊接,并经去应力处理,确保长期运行的稳定性。所有与物料接触部分应做光滑处理,防止纤维挂料。

- 除尘器制造:这是装备制造的核心。箱体焊缝必须连续气密,防止粉尘泄漏。滤筒安装座需加工精准,确保密封。制造过程图片应记录关键焊接、装配工序及气密性测试环节。

- 系统集成与调试:机械、电气、气动(除尘)三大系统安装完毕后,需进行空载与负载联动调试。重点验证裁切精度、除尘效果(可用粉尘浓度检测仪测量工作区域空气含量)以及设备运行的连贯性与可靠性。调试阶段的数据记录和现场图片是重要的技术交付物。

四、

定做全自动多功能除尘玻璃棉裁条机,是一项涉及精密机械、自动控制与环保除尘的综合性技术工程。成功的设备不仅依赖于合理的设计,更离不开制造过程中对细节的严格把控,尤其是集成式除尘系统的有效性与可靠性。通过详尽的技术图纸、分步骤的指导图片以及关键节点的质量控制影像,可以确保设备制造商与使用者之间无缝对接,最终生产出高效、清洁、稳定的高端裁切装备,推动玻璃棉加工行业向自动化、绿色化深度迈进。

如若转载,请注明出处:http://www.qdduster.com/product/47.html

更新时间:2026-01-15 23:40:36